如何运作

福铂特自动离线编程系统通过四个简单的步骤确保高质量的焊接结果:

从 CAD 导入零件模型。

福铂特自动离线编程系统可导入行业标准 AP203 和 AP214 STEP 文件。这些可以从几乎所有 CAD 软件,包括 SOLIDWORKS、Inventor、Fusion 360、Tekla 等等。

只需单击一下即可识别所有焊接路径。

福铂特自动离线编程系统 会分析您的零件几何体以创建焊接路径。您可以使用我们的单击自动向导,或通过单击单个零件边缘。

自动规划所有机器人运动。

- 无需人工即可规划焊接路径和中间运动。

- 刀具路径针对焊接质量进行了优化。

- 运动是无碰撞和奇异性的。

- 使用触摸或激光感应进行自动路径查找。

模拟或生成机器人代码。

- 生成的程序已准备好运行。

- 路径查找考虑了现实世界的零件和机器人运动学差异。

- 机器人代码灵活,易于与辅助设备集成。

支持的机器人

如果您想为您的机器人添加支持,请联系我们。

在线 vs 离线 vs 福铂特自动离线编程系统

福铂特自动离线编程系统超越了传统的离线编程,实际上根本无需进行手动“编程”。只需将您的焊接专业知识与我们软件内置的智能机器人编程器相结合即可。

我们系统能够自动规避碰撞和奇异点,精准计算龙门或轨道位置以及工件位置,所有信息均被直接转换为机器人程序,无需手动编写。程序一经生成即可投入运行,且自动路径寻优功能确保无需后续修正。

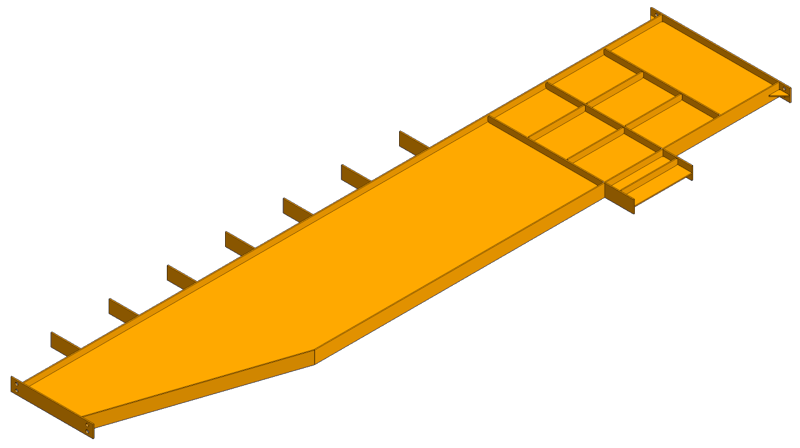

你需要多长时间来编程这部分?

我们经常被问到,使用福铂特自动离线编程系统编程需要多长时间,以及它与传统编程相比究竟如何。例如,一个零件上有175个独立焊点。假如我们告诉您,您可以在不到两小时内生成程序并开始焊接,您会相信吗?

使用福铂特自动离线编程系统,这完全成为现实!采用传统编程方式,这项工作可能需要超过35个小时,而借助福铂特自动离线编程系统,仅需1.5小时即可完成。而且,所有编程均在仿真环境中完成,避免了生产停机。

此外,福铂特自动离线编程系统生成的程序自动包含路径寻优功能,因此在许多情况下无需进行修正或示教。

编程

焊接

25倍

功能

我们的软件包括自动单击识别您3D零件模型中的所有焊缝。我们的算法分析导入的几何形状,以确定焊缝应放置的位置和标准焊枪角度。

- 适用于任何形状,从简单的板到复杂的曲面几何和大型装配体。

- 单击即可识别任意数量的焊缝 - 无需选择单独的零件或特征。

- 您还可以点击零件边缘来识别单个焊缝。

- 焊缝也可以从CSV电子表格中导入。

- 识别的焊缝可以轻松调整和重新排序。

在我们的软件中模拟单条焊缝或整个焊接程序,并获得循环时间的估算。

如果需要修改程序,只需使用我们功能强大的工具对焊缝进行编辑,然后再次运行规划过程即可立即应用更改,而无需对其他任何内容进行更改或重新编程。

同时,您还可以使用我们内置的可达性检查工具来验证工装夹具的设计。您可以快速确认焊枪能够到达所需位置,并在仿真中确保机器人能够对焊缝进行操作。

自动触摸或激光检测功能已包含在内,以补偿3D CAD模型与实际零件之间的差异。我们的校准算法既能处理简单结构,也能应对复杂特征。

我们的软件会分析焊缝和零件几何形状,自动选择每个测量点的最佳位置,然后生成所有运动轨迹和代码,以便在机器人上执行校准。我们支持触摸检测(使用焊丝或喷嘴)、1D激光检测以及利用轮廓扫描仪的2D激光检测。

如果您需要精确控制,还可以使用内置编辑器精确指定每个检测的位置。我们还提供了多种选项来控制焊缝查找的方式。

焊接轨迹、进退及中间运动均由我们的软件在离线自动规划并完成优化,无需机器人专业知识、人工输入或手动路径调整。

只需输入您的最佳焊接参数,福铂特自动离线编程系统会在避免碰撞的前提下尽可能地遵循这些参数。所有运动均可避免碰撞和奇异点,机器人与任何外部轴会协同动作以确保最佳焊接质量。无论是简单还是复杂的工作单元都能得到支持,同时运动也会被优化以缩短循环时间。

此外,我们还提供内置编辑器,让您可以对新建或现有的焊接轨迹进行精确控制和编辑。

福铂特自动离线编程系统使编辑焊缝变得容易,无论您是想一次编辑一个焊缝还是一次有数百次。我们有一个过滤器和标签系统,使其更易于管理具有大量焊缝的项目。编辑作包括:

- 根据位置、到下一个位置的距离等对焊缝重新排序。

- 更改焊接方向。

- 分割、修剪、连接和延伸焊缝。

- 倾斜并移动焊接路径。

- 复制阵列中的焊缝。

- 手动选择触摸或激光感应点(可选)。

- 手动创建或编辑焊接刀具路径(可选)。

福铂特自动离线编程系统将自动计算如何定位您的机器人以执行每个焊接。我们支持各种类型的机器人定位器——从轨道到多轴复杂龙门系统。

我们提供强大的选项,让您精确控制机器人的位置,以执行每个焊接。您可以让福铂特自动离线编程系统自由计算这个位置,或者您可以将机器人固定在焊缝的一侧、相对于焊缝的位置,或精确到某个位置。您可以为单个定位器轴或多个轴设置这些选项。您还可以保持某些轴静止,同时允许其他轴在焊接过程中移动。

告诉我们您希望如何定位焊缝,使用ISO标准的焊接位置,福铂特自动离线编程系统将自动计算如何定位您的工件定位器。我们支持简单和复杂的定位设置——从单轴旋转器到复杂的多轴定位器系统。

此外,我们还提供高级选项,您可以稍微调整工件的位置,以实现完美的焊接,或者明确告诉福铂特自动离线编程系统如何定位工件。您可以在焊接过程中同步运动,或者保持工件定位器静止不动。

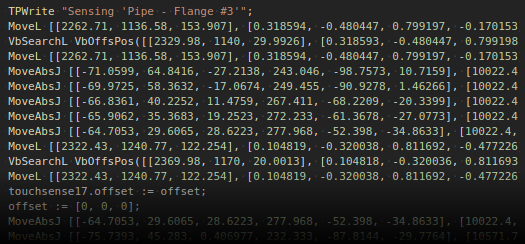

焊接路径规划完成后,点击“生成程序”按钮,即可创建可下载至机器人控制器的程序,用于验证和执行。

该程序采用灵活的结构设计,支持暂停、恢复、跳过程序步骤,并可通过自定义用户函数个性化调整操作。您还可在示教器上直接编辑代码。

当前支持的机器人品牌及编程语言/接口如下:

- ABB RAPID

- 斗山(Doosan)DRL

- 发那科(FANUC)TP(示教器)

- 库卡(KUKA)KRL

- 优傲机器人(Universal Robots)URP 和 URScript

- 安川电机(Yaskawa Motoman)INFORM

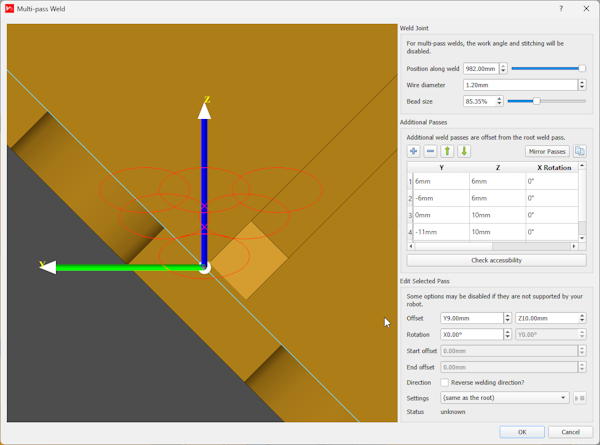

福铂特自动离线编程系统拥有一系列额外功能,您可以联系我们以获取更多信息。额外功能包括:

- 具有自动无碰撞规划的多道焊接编辑器。

- 轻松使用OEM的过弧缝跟踪和编织功能。

- 自动间隙调整的缝合焊接。

- 循环时间和焊接报告生成。

- 导入新零件时的路径重新验证。

焊缝识别

焊缝识别

模拟

模拟

自动规划

自动规划

强大的编辑工具

强大的编辑工具

机器人代码生成

机器人代码生成